本工藝的汙泥幹燥采用直接(jiē)式滾筒幹燥機,焚燒采用回旋式焚燒爐。煙氣處理采用幹法+布袋除塵+濕法處理。飛灰采用混煉機固(gù)化穩定化處理後可按普通固體廢棄物衛生填(tián)埋處置。

一、詳細(xì)技術流程

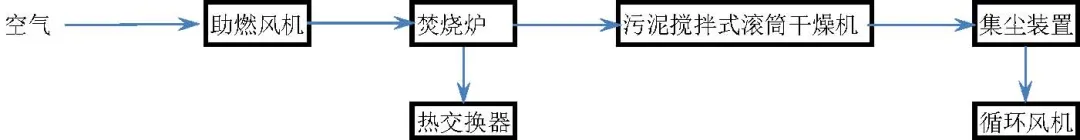

汙泥幹化焚燒工藝(yì)主要含汙泥處理工藝和煙氣處(chù)理工藝(yì)兩個流程。含水率80%左右的濕汙(wū)泥(ní)通過地磅稱重後進入汙泥接(jiē)收倉。濕汙泥接收倉汙泥通過汙泥輸送泵輸送進入汙泥儲倉進行儲存。再通過汙泥輸送泵定(dìng)量分別輸送進直接(jiē)式滾筒幹燥機和輔助幹(gàn)化機。直接式滾筒幹燥機將汙泥幹化至80%DS含固率,幹燥的汙泥通過輸送機(jī)進入中間料(liào)倉,中間(jiān)料倉的泥被均勻的送人焚燒爐焚燒,焚燒爐(lú)燃燒溫度大於850℃,焚燒後爐渣經排渣進(jìn)入爐渣料鬥(dòu),然後再利用或(huò)填埋。焚燒後的飛(fēi)灰進入灰鬥,飛灰通過固(gù)化穩定化處理,能有效防止灰塵擴散汙染(rǎn)環(huán)境並達(dá)到普(pǔ)通固廢的衛生填(tián)埋標準。煙氣處(chù)理流程,焚燒爐排出的700℃-800℃高溫煙氣用於幹(gàn)燥機的幹化熱源和熱交換器的熱源,熱交換器進行餘熱利用,攪拌式滾(gǔn)筒幹燥機無需(xū)另配熱源;幹燥產生的200℃含塵氣體經集塵器回收粉塵後進入熱交換器,同時輔助幹化(huà)冷凝後的載氣一並進入熱交換器。預(yù)熱達到500℃後進入焚燒爐進行脫臭處理, 脫臭後的煙氣(qì)一部分返回幹燥機用於幹燥汙(wū)泥,另一部(bù)份進入尾氣處理工序(xù);焚燒爐的空(kōng)氣來源於汙泥卸料(liào)站上部空間的抽吸風,含(hán)微量(liàng)臭氣的(de)空氣(qì)經熱交換預熱後進入焚燒爐(lú);空氣預熱以減少對爐體燃燒衝擊,提高焚燒效率。焚燒爐煙氣和幹燥機煙氣是一個封閉式的循環利用係統,能使煙氣(qì)含塵粒子充分燃燒及實現熱能的循環利用。焚燒(shāo)爐產生煙氣(qì)經過熱交換回收熱能後經粉塵收集和煙氣處理達標後通過煙囪外排。汙泥幹(gàn)化(huà)焚燒工藝按照汙泥處(chù)理工藝和煙氣處理工藝兩個流程分列(liè)如下流程圖。

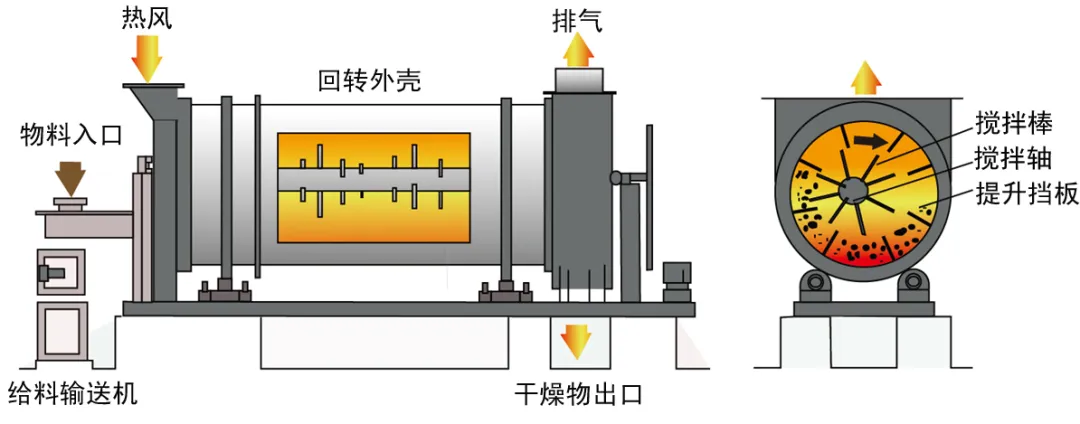

對投入接收倉裏的汙泥利用稱重計量設備進行測重(chóng)、記錄後,進入濕汙泥接收倉通過汙泥螺杆泵送往汙泥幹燥機。直接攪拌式滾筒幹燥機內設(shè)有以攪拌為目的的攪拌設備,根據該(gāi)效果投入含80%水分的汙泥由缸體上安裝的刮板提升後落下,在落下的(de)過程中(zhōng)反複與攪拌棒接觸並與幹燥熱源的熱風高效率的混合並流後(hòu)迅速破碎攪拌成細小顆粒(lì),通過增加汙泥(ní)表麵麵積高效率的實現幹燥,獲得含固率80%DS的幹燥汙泥。汙泥幹燥機將汙泥破碎幹燥加工到1`5mm程度後再(zài)通過和 NO.2幹燥汙泥(ní)輸送機輸送進中間(jiān)料鬥。 中間料鬥內臨時儲存的幹燥汙泥、通過NO.3幹燥汙泥輸送機及焚燒爐(lú)投入輸送機在接(jiē)收到焚燒爐傳來的溫度信號後輸送至(zhì)焚燒爐(lú)。焚燒爐內部設有以攪(jiǎo)拌、供給(gěi)燃燒氣(qì)體為目的(de)轉動懸臂(bì)機構。幹燥汙泥與約1分鍾3轉的轉動懸臂(bì)端部所安裝的攪(jiǎo)拌頭裏噴出的燃燒氣體接觸能(néng)高效率的實施焚燒。轉動懸臂及攪拌頭利用燃燒氣體通過時的冷卻(què)效果可耐長期使(shǐ)用。焚燒爐爐渣在回轉式(shì)懸臂(bì)的攪拌效果下集中在焚燒爐中央後,隨著數量的增加,爐渣會越過圍堰,再通過中央下部(bù)安裝的排灰設備排至焚燒爐外。由焚燒爐(lú)內排(pái)出的爐渣通過排(pái)灰輸送機傳送(sòng)、再由渣・粉塵輸送機輸送到渣・粉塵鬥內臨時儲存。焚燒爐內飛散出(chū)的粉塵(chén)被集塵器(qì)收集後通過粉塵輸送機傳送、再通過飛灰・粉塵輸送機輸送至飛灰・粉塵鬥內臨時(shí)儲存。在飛灰・粉(fěn)塵鬥內臨時儲存的飛灰・粉塵由料鬥的上限信號(hào)控製(zhì)料鬥卸出輸送機起動、輸送至混煉(liàn)機(jī)。混煉機內加入水和藥劑對(duì)飛灰進行固化穩定(dìng)化處理,固化穩定化後的飛灰・粉塵儲(chǔ)存後卸(xiè)料至車(chē)載拉臂車內再外運填埋(mái)。焚燒爐內部由爐床部到循環空氣入口部的燃燒氣體處理部、循環空氣入口部到頂蓋部(bù),和排出氣體脫臭處(chù)理部等構成(chéng)。燃燒氣體處理部為回轉式懸臂提供(gòng)燃(rán)燒空氣及幹燥(zào)汙泥,900℃以上燃燒溫度、時間維持3秒以(yǐ)上可抑製二惡(è)英的產生。同時具有處理後的燃燒氣體被提升至排氣脫臭處理部(bù)與循環空氣混合後在700℃-800℃狀態(tài)下維持2秒以上、可完全的對幹燥機排出的臭氣實施脫臭處理(lǐ)的(de)構造(zào)。焚燒爐(lú)上部處(chù)理的(de)排出氣體的約一部分可以作為汙泥幹(gàn)燥機的汙泥幹燥(zào)。大(dà)約(yuē)700℃-800℃的焚燒爐排出氣體受幹燥機出口部的負壓控製(zhì)導入幹燥(zào)機(jī)入口部。依靠幹燥機攪拌(bàn)軸的破碎攪(jiǎo)拌效果,高效率的(de)與汙泥接觸混合(hé),排出氣體在幹燥機出口部溫度降低至在大約200℃左(zuǒ)右。汙泥攪拌筒式直接幹燥機所(suǒ)使用的排出氣體因含有粉塵和(hé)惰性氣體,所以在集塵器將粉塵(chén)除去(qù)後(hòu),通過循環送風機輸送至熱(rè)交換器內(nèi)約從200℃加熱到500℃後再次被送回至焚(fén)燒爐(lú)內實施脫臭(chòu)處理。焚燒爐煙氣在熱交換器內約由(yóu)700℃-800℃至約400℃放(fàng)熱、熱回收後、被輸送至NO.2熱交換器內被(bèi)焚燒(shāo)爐燃燒空氣的升溫所使用,焚燒爐燃燒氣體是以汙(wū)泥卸料站上部空間含(hán)有(yǒu)臭氣的空氣為介質,為抑製NOx 的生成(chéng),采用的幹燥機內部分煙氣循環使用,從而降低爐內氧濃度(dù)含量。在NO.2熱交(jiāo)換器內(nèi)約由20℃加熱至150℃後被輸送至焚燒爐下部的風箱並通過主軸後、由回(huí)轉式懸臂上(shàng)作為燃燒(shāo)氣體所使用。通(tōng)過NO.2熱交換器熱回收的(de)處理排出氣體溫度約300℃進(jìn)入NO.3熱交換器,NO.3熱交換器加熱外氣加入終的煙氣處理的排放氣體,提升排放(fàng)煙氣的溫度消除白煙。NO.3熱交換器出(chū)來的煙氣然後(hòu)與補充空氣混合降溫至約200℃後送入NO.2集塵器(袋式過濾器)。氣體在集塵器入口部與利用空氣輸(shū)送過來的消石(shí)灰・活(huó)性炭(tàn)混合後送入NO.2集塵器(袋式過濾器),通過過濾(lǜ)器表(biǎo)麵吸附、來實(shí)施二惡英、重金屬及(jí)硫氧(yǎng)化(huà)物幹式(shì)吸附處理,然後再進入洗滌(dí)塔對煙氣(qì)進行進一步的脫酸和除塵處理,處(chù)理後的煙氣通過煙囪排入大氣(qì)。攪拌式滾筒幹燥機利用焚(fén)燒爐排放(fàng)的高溫(wēn)煙氣(qì)與汙(wū)泥直接接觸幹燥,為(wéi)直接幹燥機型。幹燥(zào)機為臥式轉鼓型,滾筒內(nèi)部設有攪拌(bàn)軸、攪拌棒的攪拌裝置,采用煙氣直接(jiē)幹化,高溫煙(yān)氣在圓筒內攪拌通過,出口煙氣溫度(dù)為(wéi)200℃。被攪起的物料由攪拌裝置不斷的被粉碎和分散,在此過(guò)程(chéng)中汙(wū)泥(ní)與煙(yān)氣充(chōng)分直接接觸,達到高效幹化。攪拌式滾筒幹燥機外(wài)觀及內部如下圖:

攪拌(bàn)式滾筒(tǒng)幹燥機主要優勢如下:

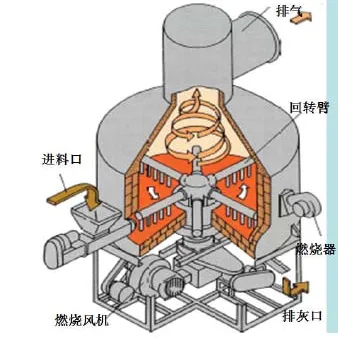

1)攪拌(bàn)效果好、幹化速度快,能將含水率80%的下水汙泥幹燥至含水率20%以(yǐ)下。2)利用高溫煙氣作為熱源直接幹化,熱效率高,同時廢氣量小,煙氣和除塵裝(zhuāng)置小。3)幹燥物(wù)的形狀和大小為普通顆粒狀,粉(fěn)塵小,後續處理簡單(dān)。5)內部構造簡單、且(qiě)旋轉較慢(攪拌軸轉速200rpm),故能較好(hǎo)地適用含沙量較高的汙泥。6)內部設有鏈條,隨著外(wài)殼(ké)的旋轉,敲打汙泥,能有效避免汙泥粘殼。回旋式焚燒爐是專為汙泥焚燒設計的,可以高效焚燒通過幹燥機幹(gàn)燥到含固率80%DS的顆粒(lì)粒徑為1-5mm的均一尺寸的幹燥汙泥。回旋式焚燒爐是一種攪拌吹風連續作業(yè)的單體爐,從爐體中回轉臂下部,按照篝火(huǒ)吹氣原理,噴出(chū)燃燒所需要的(de)空氣,是物料邊燃燒邊攪拌的一種焚燒方式。爐體呈(chéng)圓柱形,爐內有轉動設備,焚(fén)燒(shāo)爐上部設置“脫臭段”,將幹化的煙氣(qì)和焚燒煙(yān)氣在此(cǐ)段進(jìn)行焚燒(shāo),減輕後續煙氣處理工作量。爐體呈圓(yuán)柱形,爐內有轉動(dòng)設備,其外觀及內(nèi)部結構如下圖:

回旋式焚燒爐

回旋式焚燒爐具有以下優點:

3)竹筒吹火原理和良好(hǎo)攪拌促使燃燒完全,燃燒(shāo)灰的熱餘量小;4)空氣量需求少,可實現(xiàn)煙氣處理和集塵裝(zhuāng)置小型化;

7)設備結構簡單,當發生磨損時,可單獨對攪拌片進行更換。